【自主論文】 |

第32回北海道自治研集会

第Ⅰ-③分科会 雇用の質と公共・行政・労組の役割とは |

|

1. はじめに

昭和初期からは、銅の精錬や過リン酸石灰の生産により工業の近代化が進み、戦後は石膏プラスタの製造で地域の発展を支えてきた。 また、1937年に東北で最初の合板工場がの操業し、1968年には神林地区に木材港が整備された。これにより、合板企業の集積が進み東北では石巻市、秋田市に次ぐ生産拠点となっている。 1974年、電子コネクターメーカーのヒロセ電機が東北ヒロセ電機を設立し、それにともなって首都圏からの中小の部品加工業者の進出や地元事業者による創業が相次ぎ、現在では隣接する山田町等を含めた宮古・下閉伊地区に30社従業員約1,800人(製造業就業人口の約35%)の日本有数の精密コネクター産地が出来上がった。 2004年から2006年までの岩手県のコネクター出荷額は総額で、大阪、東京につぐ974.4億円(全国出荷額の約7.3%)となっており、また、2005年の宮古市と山田町の電子部品製造業の出荷額は約360億円となっている。 金型関連企業の集積が進む中で、2001年8月に関連企業15社によって宮古金型研究会が発足し、ライバル関係にある同業種が共同で人材育成の取り組みを始めた。 産学官連携のための環境づくりや組織づくりも進められ、岩手大学と宮古市が①産業振興へ向けての共同研究の推進、②生涯学習社会における諸課題への対応、③環境問題における諸課題への対応、④福祉問題における諸課題への対応を内容とする相互友好協力協定の締結(2001年10月)や、宮古・下閉伊モノづくりネットワーク(2001年11月)、宮古・下閉伊地域産業人材確保・育成会議(2005年4月)が組織化された。 2003年11月からスタートした「宮古・下閉伊モノづくりが出来る人づくり 寺子屋」は、宮古・下閉伊モノづくりネットワーク工業部会の支援を受けてスタートしたもので、企業の枠を超えて、共同で企業が現場で抱える課題をもとに人材育成プログラムをつくり、時間をかけて、じっくりと人材を育てていくことを理念として、毎週1回3時間の講座を12回ないし10回実施し、昨年まで9期305人が修了している。 こうした実績を積み上げていく中で、宮古市、宮古商工会議所及び当地域の金型・コネクター企業で構成する「宮古金型研究会」等から、2005年2月岩手県に対して宮古高等技術専門校に金型や生産技術の専門的技能者養成学科新設の要望がなされた。 岩手県では、職業能力開発施設のあり方について5カ年間の中期計画を策定して施策を進めてきたが、2005年度は、次期5カ年計画の策定年度にあたっており、宮古市等の要望を取り入れた形で計画が検討され、2006年2月に策定された次期5カ年計画の中に、2007年4月宮古高等技術専門校に高卒1年過程の金型関連学科(入校定員10人)を設置することが盛り込まれた。 職業能力開発施設のあり方については、既存学科の統廃合によって時代や地域のニーズに対応する形で進められ、ともすれば地域の拠点施設が縮小するというイメージを与えてきたが、今回の金型技術科の設置は、新規の学科開設ということで、地元自治体や産業界の期待に大きく応えるものとなった。

2. 訓練内容の検討 次期5カ年計画の策定を受けて、2006年3月に金型関連学科設置検討委員会を立ち上げ、訓練課の名称、職員配置、カリキュラム、広報・募集、設備・機器整備等の項目について各委員が分担して素案作りにあたり、2ヶ月に1回のペースで進捗状況の報告と今後の進め方の検討を行った。この間、実際の生産現場を見学するとともに地元企業・自治体との意見交換を重ね、企業が求める仕上がり像の把握に努めるとともに訓練期間や設備機器、企業からの講師派遣の可能性などの検討を進めた。 |

| 社会、体育 | コンピュータ操作基礎実習、製図基本実習、安全衛生作業法 | ||||||

| 機械工学概論、電気工学概論、力学、機械材料、製図、測定法、安全衛生 | 測定及びけがき実習、NCプログラミング実習、切削加工及び研削加工実習、機械加工実習、精密加工実習、手仕上げ実習 | ||||||

| 工作機械、機械工作法、切削加工・研削加工法、精密加工法、NC工作概論 | |||||||

| 金型工作法、プラスチック材料、プレス機械、プラスチック成形機械 | 金型設計実習、プレス金型製作実習、プラスチック金型製作実習 | ||||||

| 生産工学概論、品質管理 | 職場実習、課題実習 | ||||||

2007年度は、企業からの従業員派遣4人を含む11人の訓練生が入校し訓練を実施した。 3. 連携の取り組み 宮古市では、2007年4月に宮古地域の産業を総合的に支援する「宮古市産業支援センター」を宮古市産業振興部の中に組織し、その事業の一つとして、金型技術科への地域企業による学外講師の派遣、工場施設の借用、インターンシップの実施等の支援を行うこととした。 |

|

また、2007年9月と2008年3月に地元自治体や企業の方々に集まっていただき、訓練状況を説明し、今後の進め方について助言をいただくなどの意見交換を行った。 4. 金型の製作とトライ

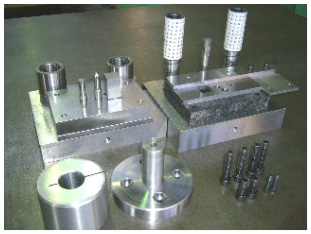

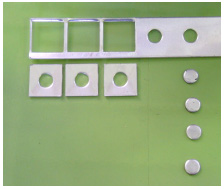

プレス金型は、3工程の順送抜き型で、構成部品の製作を11人の訓練生で分担し、1組製作した。 さらに、訓練生個々の作業内容を毎日把握して全体の進行状況の取りまとめることや、製作が難しい部品の発注も訓練生の分担とした。 |

|

| 1月下旬からは、射出成形金型の製作に取りかかった。射出成形金型は、技能検定射出成形作業の課題と同形状のものが成形できる金型とし、プレス金型製作と同様に訓練生が各部品を分担して製作した。2月いっぱい製作し概ね仕上げることができたが、各部品の相対精度を調整する時間がなく製品を成形するまでには至らなかった。 3月上旬、完成したプレス金型をプレス機械に取り付けて製品の打ち抜き加工を行った。 |

|

|

|

| 5. 終わりに

2007年度の訓練は、全てが手探りの状態で取りかかったが、地元自治体や企業の協力によって初期の目的であった、金型を製作し、その金型を使って製品を成形するまでの一連の技能の習得について一定の成果を得ることができたと考えている。 |