【自主レポート】 |

第37回土佐自治研集会 第11分科会 自治研で探る「街中八策」 |

前期レポートでは、若年技能者にありがちなヒューマンエラー(安全意識の欠落から生じる『不安全行動』)に着目し、安全意識レベルの維持高揚策を考えてきた。製造現場における労働災害のメカニズムを紐解いてみると、この『不安全行動』の他に『不安全状態』が災害発生の直接原因となることから、今回のレポートでは機械の安全装置等の不備による『不安全状態』が要因となる労働災害の防止について考えた。 |

|

|

1. 製造業における機械災害

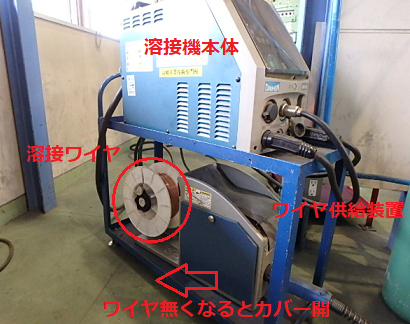

図1-1に群馬県内の製造業で発生した災害の型別死傷者数を示す。その内訳は、「はさまれ・巻き込まれ」28%、「切れ・こすれ」8%、「転倒」17%、「動作の反動・無理な動作」11%、「墜落・転落」10%、「飛来・落下」8%、「その他」18%となっており、このうち機械等に起因する災害は「はさまれ・巻き込まれ」、「切れ・こすれ」が該当する。その割合は全体の1/3以上を占めるが、これらの災害の発生原因として機械の安全対策が不十分であることが挙げられる。したがって、各種機械の安全化は有効な災害防止策となるわけであるが、安全化にあたっては『ヒューマンエラーは必ず起こる』という前提で推進しなければならない。作業者の安全意識レベルは、熟練度やその日の体調、生産ノルマ等様々な要因によって左右されることから、人間の注意による災害防止は不確定要素が大きい。したがって、ヒューマンエラーが災害の発生に直結しないよう機械は安全装置を具備し、万一の場合も事故を起こさない、事故が起きても被害を最小限に留める機械の安全化が必要となる。 2. 現場点検による危険個所の洗い出し 冒頭で述べたとおり災害の発生の直接的な原因は『不安全行動』、『不安全状態』である。機械の安全対策が不十分であることは『不安全状態』とイコールであり、その状態としては①機械設備の構造などの欠陥、②安全装置など防護装置の不備、③機械設備を含むレイアウトの不良、④用途外の使用など機械等の不適切な使用が挙げられる。これら4点を踏まえた上で、今回の研究活動で日頃使っている機械設備やその周辺機器を改めて点検した。その結果を表2-1に示す。 3. 安全化への三原則 これらの『不安全状態』を放置することは危険源を作業者に提供していることになり、何らかの安全対策を施さなければならないが、次の三原則を適用した対策が望ましいと考えた。機械が作業する空間と人間が作業する空間が共存するときその空間は危険領域であり、このとき作業者が『不安全行動』に走ると災害を生じることになる。

② 隔離の原則

③ 停止の原則

(出典:機械安全規格を活用して災害防止を進めるためのガイドブック 中災防) 4. 機械災害防止対策の検討と実例 そして今回の研究活動では、これらの三原則に沿って次の安全対策を行った。

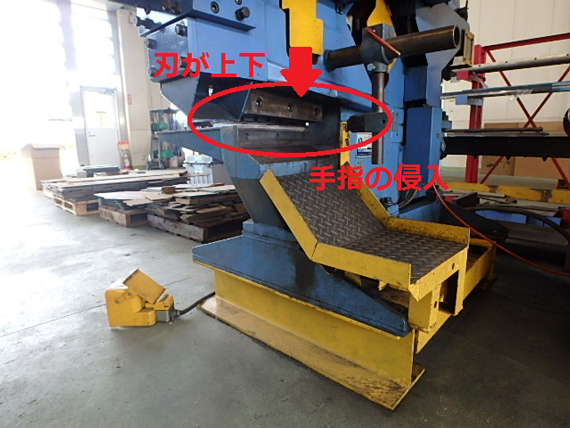

(2) 光線式安全装置の装備(隔離の原則) 鋼板を曲げる機械としてプレスブレーキ(図4-3)があるが、これは上下に配置された金型で鋼板を挟み込むことによって任意の角度に曲げる機械である。ただし、挟み込む際に手が容易に進入できてしまうためヒヤリハットの温床である。ここに光線式安全装置を設置することで人間の手の侵入を感知することが可能になった。これにより集中力の欠落や作業工程でのトラブル回避といったヒューマンエラーから生じる『不安全行動』の災害リスクを受け入れ可能な領域まで低減することができるようになった。(ISO Guide51において安全とは「許容不可能なリスクが無いこと」と定義されている。)

(4) その他の安全対策(移動式集塵機の導入:参考) 溶接作業を行うにあたり考慮しなくてはならない危険源に溶接ヒュームがある。溶接ヒュームとは溶接の際に生じる金属微粒子であり、人体に有害であることから集塵機をもって除去する必要がある。従来の床に固定された集塵機だと作業レイアウトに制限があり、危険源であるヒュームを除去せず作業するケースも生じていた。この点をクリアすべく移動式の集塵機(図4-5)を導入、よりクリーンな作業環境を形成することが可能となった。なお、これには圧力損失計が備わっておりフィルター詰まりによる「吸い込み量の劣化」の見える化が図られている。 また、相対濃度計(図4-6)を用い簡易的に作業環境を測定、「空気環境の見える化」も実施した。

5. まとめ 今回の活動では製造現場における安全をより確実にするために危険源と作業者の在り方から安全対策を考えた。そして、法令に適合する安全な機械を正しく使用すれば機械設備による災害をより確実に防止できると考える。その際、前提として人間はミスをすることを忘れてはならず、誰がどのような機械を使おうが絶対安全は存在しないことを認識しなくてはならない。これはどんなに安全を推進しても災害リスクは必ず残りゼロにはならないことを意味する。重要なことは、作業者一人一人がそれらのリスクを許容できるリスクレベルとして納得しているかどうかである。従来は過去に起きた災害から学ぶ後追い型の安全対策が主流であった。しかし、今後は自ら率先して行う安全意識のレベル高揚策や本質的に機械を安全化する取り組みに加え、危険源を先読みし、そのリスクを除去・低減させることがこれからの安全の方向であり、これら取り組みを当研究会で加速させ、若者安全文化の先進県として全国に発信していきたい。

| ||||||||||||||||||||||||||||